Ранее работавшая на заводе система автоматического управления производства ALFA LAVAL имела меньший уровень автоматизации, требовалось постоянное вмешательство оператора в технологический процесс.

Внедрение системы, разработанной специалистами компании "Энергис", обеспечило:

- автоматическое высокоточное поддержание заданного давления, уровня, расхода, температуры и других параметров технологического процесса;

- мониторинг и архивацию значений параметров технологического процесса;

- повышение надежности работы линии;

- повышение качества масла;

- увеличение производительности выпуска масла в 1,7 раза;

- сокращение численности обслуживающего персонала на 25%, снижение времени на проведение ППР в 2,5 раза;

- улучшение условий труда эксплуатационного персонала предприятия.

Цех рафинации подсолнечного масла состоит из трех технологических линий: нейтрализации, отбелки, выморозки.

Все сырые масла содержат различные виды сопутствующих примесей, количество этих веществ изменяется в зависимости от вида масла, способа извлечения, сезона, географического положения. Целью процесса нейтрализации является удаление из жира или масла нежелательных примесей с минимальной потерей полезных компонентов. Продуктом линии нейтрализации является рафинированное подсолнечное масло, которое затем отправляется на линию отбелки. Рафинированное масло содержит следовые количества множества нежелательных примесей в виде раствора коллоидных суспензий. Для удаления этих примесей и получения более светлого цвета масла и подготовке масла к дальнейшей переработке предназначена линия отбелки. Восковые вещества, содержащиеся в подсолнечном масле, практически не удаляются в процессе щелочной рафинации, поэтому для получения высококачественного рафинированного масла необходимой стадией очистки является его вымораживание. Для обеспечения этого процесса предназначена линия выморозки.

АСУ ТП строится как многоуровневая интегрированная человеко-машинная система, работающая в темпе технологического процесса.

В функциональной структуре программно-технического комплекса с точки зрения пользователей выделяются следующие функциональные подсистемы:

- сбора и первичной обработки информации;

- автоматического регулирования;

- противоаварийных защит;

- дистанционного управления;

- представления информации оперативному персоналу;

- архивирования - хранение данных за определенный период времени;

- инструментальная (для сопровождения системы, настройки прикладных программ, информационной базы, программирования).

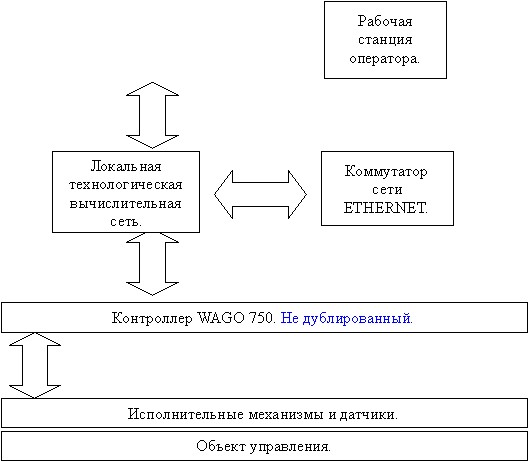

Рис. 1 — Структурная схема системы для технологической линии.

Общее количество линий - 3

Система управления состоит из трех иерархических уровней.

В 1-й (нижний) уровень входят: датчики измеряемых параметров, исполнительные механизмы. Датчики параметров — 98 шт., исполнительные механизмы 53 шт.

Датчики: расхода, температуры, давления.

Во 2-ой (средний) уровень системы входят микропроцессорные устройства (контроллеры) для автоматического сбора и обработки измеряемых параметров, управления оборудованием и регулирования параметров по программе в соответствии с технологическим регламентом в режиме непосредственного цифрового управления (НЦУ). Контуров регулирования — 29 шт.

Исполнительные механизмы: насосы под управлением преобразователей частоты, насосы-дозаторы, пневмо- и гидро- клапаны с аналоговым управлением, мешалки и т.д.

В З-й (верхний) уровень системы входят: средства для вычислительной обработки информации, ее регистрации, архивирования, отображения и диалога с системой (сервер и рабочие станции оператора — 3 шт.).

Основным средством связи для информационного обмена между сервером, контроллерами и станциями оператора должна являться локальная вычислительная сеть (ЛВС) на базе 10-Мбитной технологии ETHERNET.

Часть информации от контроллеров через заданные интервалы времени направляется станциям оператора. Контроллеры передают станции оператора событийную информацию, связанную с выходом за уставки аналоговых сигналов, появлением или исчезновением ошибок.

Подсистема дистанционного управления формирует информацию об управляющих воздействиях на исполнительные механизмы через клавиатуру и манипулятор «мышь».

Подсистема противоаварийных защит (ПАЗ) формирует в автоматическом режиме управляющие воздействия на исполнительные механизмы и оборудование при наличии условий срабатывания защит в соответствии с требованиями технологического регламента. Подсистема ПАЗ функционирует при пропадании связи контроллера с рабочей станцией оператора.

Система обеспечивает реализацию своих функций во всех режимах :

- пусковые режимы;

- нормальный режим;

- останов;

- аварийные режимы.

Режим работы системы – круглосуточный с остановами на техническое обслуживание во время останова технологического оборудования.

Станции оператора

В состав станции оператора входят:

- видеомонитор (дисплей) LCD - не менее 19";

- технологическая клавиатура;

- устройство типа «мышь».

На цветные дисплеи выводится оперативная информация по контролируемым параметрам в виде фрагментов мнемосхем, журнала работы системы, сигнализация отклонений параметров от допустимых значений.

Визуальные устройства контроля и оповещения дополняются средствами звуковой сигнализации.

Кроме того, предусмотрен инициативный (автоматический) вывод на экраны дисплеев сигнальной информации о работе оборудования при нарушениях нормального хода технологического процесса. На дисплее предусмотрена область (окно), где выводятся аварийные сообщения и сообщения об отклонениях параметров от технологического регламента.

Для взаимодействия оперативного персонала с подсистемой автоматического регулирования для каждого контура регулироввания предусмотрены:

- возможность переключения режима работы с автоматического на дистанционное управление и наоборот;

- возможность изменения заданного значения параметра путем дистанционного изменения уставки регулируемого параметра с отслеживанием этого значения на дисплее.

Специалисты инженерной службы компании "Энергис" выполнили весь комплекс работ по внедрению АСУ линией рафинации "под ключ":

- формирование технического задания совместно с Заказчиком;

- проектирование и подготовку проектно-сметной документации;

- подбор и поставку оборудования - контроллеры, преобразователи частоты, преобразователи (датчики) давления, уровня, температуры и т.п.

- проектирование SCADA-системы и её адаптирование под технологию;

- изготовление шкафов управления и автоматизированных рабочих мест операторов (АРМ);

- монтажные работы;

- пуско-наладку всей системы;

- обучение эксплуатационного персонала Заказчика;

- техническое сопровождение рабочей линии в течение 6 месяцев с даты её сдачи Заказчику.